APLICACIONES ALEMNIS

Gracias a su versatilidad inigualable, te ASA es el instrumento de referencia para investigadores en muchos campos:

El sistema Alemnis se ha utilizado en miles de estudios en el ámbito de la ciencia de los materiales, cubriendo todas las clases de materiales (metales, polímeros, cerámicas, compuestos) y muchos métodos de prueba diferentes (compresión de micropilares, pruebas de tracción, indentación , flexión de vigas , mapeo , fractura ) . tenacidad , fatiga y choque , impacto, fluencia , relajación de tensiones , pruebas de rayado , tribología , etc.).

Puede operarse in situ en un microscopio electrónico de barrido (SEM) u otro entorno cerrado (cámara de vacío, cámara nuclear caliente, etc.) oex situ en una mesa de laboratorio o en una línea de luz de sincrotrón.

Además, la tecnología Alemnis se puede combinar con muchas otras técnicas complementarias, como difracción de retrodispersión electrónica (EBSD), rayos X , tomografía , espectroscopia Raman , microscopía eléctrica, electroquímica, de fuerza atómica (AFM), microscopía óptica , confocal. microscopía, por nombrar sólo algunos.

Algunos ejemplos de aplicaciones específicas de la ciencia de materiales:

- Compresión de micropilares para investigar la tenacidad de los recubrimientos duros

- Prueba de rayado de recubrimientos.

- Pruebas de impacto y choque de MEMS

- Compresión micropilar de pilares óseos.

- Pruebas de aplastamiento de estructuras fabricadas con aditivos en 3D

- Dureza, módulo elástico y fluencia de las juntas tóricas de goma

- Propiedades mecánicas de las lentes de contacto de hidrogel.

- Propiedades de los aditivos de pasta de dientes y rellenos dentales.

- Recuperación viscoelástica de recubrimientos de pintura para automóviles.

- Propiedades tensión-deformación de materiales nucleares en ambientes de cámaras calientes.

- Deformación por deslizamiento de aleaciones de titanio para el sector aeroespacial.

- Resistencia de contacto de conectores eléctricos bajo tensión aplicada constante.

- Estudios electroquímicos de metales en celda líquida a potenciales catódicos y pasivos.

- Oscilación lateral cíclica de alta frecuencia para simular condiciones de fricción en metales.

Nuclear

Las preocupaciones económicas y de seguridad para las aplicaciones nucleares actuales y de próxima generación exigen investigación y desarrollo de materiales avanzados . En Alemnis AG tenemos experiencia en los entornos desafiantes de la investigación nuclear.

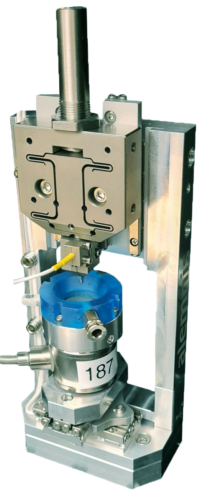

La plataforma de pruebas micromecánicas Alemnis Standard Assembly (ASA) tolera altos niveles de radiación, ofrece total flexibilidad para tareas remotas de manipulación de muestras y se puede utilizar con microscopios ópticos y electrónicos de barrido. El ASA fue diseñado para probar volúmenes extremadamente pequeños de material, como micropilares , microhaces y partículas. Dado que el volumen de estas muestras normalmente se sitúa entre 20 y 200 µm 3 , el nivel de radiación sigue siendo favorablemente bajo.

Fisión

El conjunto estándar de Alemnis ya se ha utilizado para muchos estudios de materiales radiactivos, así como para materiales candidatos de reemplazo propuestos para los reactores de fisión existentes.

Los niveles de radiación de los materiales se reducen junto con su masa. Esto simplifica mucho el manejo de muestras a microescala en comparación con las muestras para pruebas mecánicas tradicionales. Más allá de las ventajas prácticas, también existen una serie de ventajas desde el punto de vista científico.

La evaluación de la degradación de las propiedades mecánicas de los materiales bajo irradiación es crucial para los materiales estructurales nucleares. Sin embargo, las pruebas mecánicas macroscópicas en materiales irradiados con iones son un desafío debido a la poca profundidad de irradiación. Las pruebas micromecánicas, por otro lado, pueden sondear materiales en escalas de longitud comparables con las profundidades de irradiación.

Fusión

Los reactores de fusión plantean desafíos extremos para la selección de materiales estructurales debido a las severas condiciones de servicio. Los puertos de visualización, por ejemplo, son conjuntos complejos de múltiples materiales que incluyen sílice fundida, una férula de Inconel y una capa de unión de aluminio, donde la unión se consolida mediante un proceso de unión por difusión. Los parámetros de diseño precisos de dichas ventanas son objeto de mejora continua . Un papel importante en este esfuerzo lo juega el modelo tridimensional de elementos finitos (FEM).

Es importante destacar que estas simulaciones FEM requieren curvas de tensión-deformación como parámetros de entrada. tales curvas son difíciles de obtener a partir de sistemas complejos con uniones diferentes. En el siguiente ejemplo, se utilizó nanoindentación esférica dinámica para mapear las características de tensión-deformación a través de las uniones unidas por difusión.

Un protocolo de posprocesamiento totalmente automatizado puede extraer propiedades similares a la tracción, incluidos el límite elástico, la deformación elástica, los parámetros de endurecimiento por trabajo y los módulos elásticos.

Forense

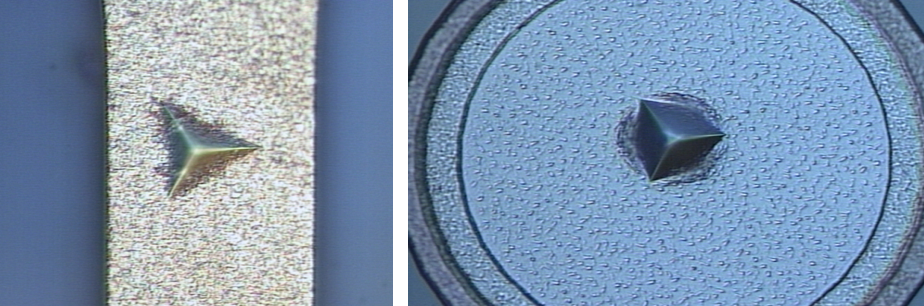

Los avances en ciencia forense nuclear están directamente relacionados con el desarrollo de técnicas microanalíticas. Hoy en día, la caracterización y atribución completa de muestras radiactivas es posible con sólo nanogramos de material.

Las propiedades micromecánicas de las partículas de polvo son variables importantes en la descripción de materiales de procedencia desconocida, y Alemnis AG es pionera en esta aplicación en colaboración con instalaciones internacionales de investigación nuclear.

Biomecánica

El conjunto estándar de Alemnis (ASA) se adapta perfectamente a las pruebas de biomateriales en una variedad de entornos, tanto in situ como ex situ .

Algunos ejemplos incluyen micropilares óseos (hechos de fresado FIB) probados dentro del SEM, biomateriales sumergidos probados ex situ en una celda líquida y análisis de recubrimientos biocompatibles para aplicaciones dentales.

Liquid Cell (LIC) se puede utilizar para una amplia gama de experimentos en los que la muestra debe sumergirse en líquido. Por lo tanto, normalmente se utiliza ex situ con el conjunto estándar de Alemnis (ASA) montado verticalmente y el LIC montado en la celda de carga. Algunos ejemplos de cómo se puede utilizar el LIC son:

- Sumergir biomateriales en solución salina o fluido que imita el cuerpo (BMF) para evaluar sus propiedades mecánicas cuando están hidratados.

- Pruebas electroquímicas donde el penetrador puede usarse como sonda de corriente y el electrolito (líquido) puede activarse usando un potenciostato externo para estudios de corrosión o pasivación.

- Estudios de los efectos mesoporosos del hidrogel, es decir, cómo cambian las propiedades mecánicas en función del nivel de hidratación.

- Estudios tribológicos de interacción entre el indentador y la muestra al sumergirse en líquido. A menudo se utiliza para simular prótesis articulares.

Fabricación aditiva

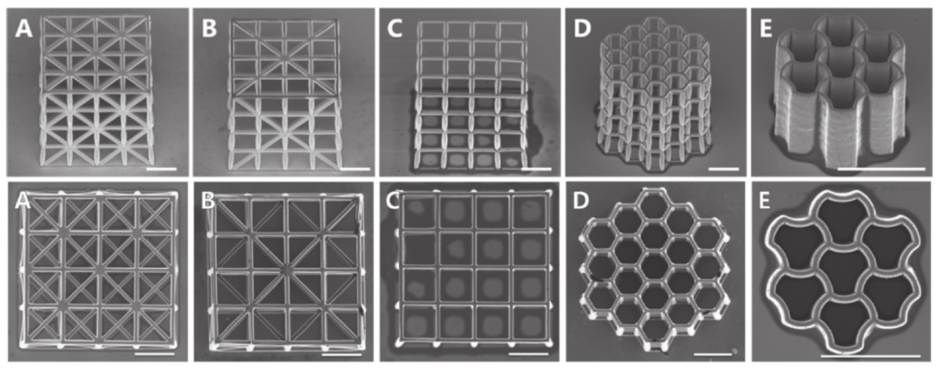

La aparición de tecnologías de fabricación aditiva o de impresión 3D ha permitido la fabricación de geometrías tridimensionales altamente complejas hasta la escala nanométrica vóxel a vóxel. Las aplicaciones abarcan todos los campos y escalas de longitud, desde dispositivos impresos, biomateriales y herramientas hasta prototipos rápidos y metamateriales. Sin embargo, todavía existen varios desafíos para el uso común de componentes fabricados aditivamente, a saber, la idoneidad de los materiales, la consistencia de la calidad, la tolerancia dimensional y las limitaciones de escalabilidad, por nombrar solo algunos.

Durante muchos años, el desarrollo de nuevos materiales se ha basado en la modificación de la composición, como la aleación de metales o la combinación de polímeros, para lograr un conjunto particular de propiedades. Este enfoque, aunque exitoso, puede llevar mucho tiempo, a menudo es empírico y sólo da como resultado una mejora incremental de las propiedades. La fabricación aditiva ofrece un enfoque muy diferente: en lugar de encontrar un material que se adapte a una aplicación específica, ahora se puede diseñar el material para un uso específico con el fin de aprovechar su estructura celular única y sus efectos mecánicos de tamaño.

Algunas características notables de los materiales celulares arquitectónicos incluyen altas relaciones rigidez-peso, relación de Poisson negativa (materiales auxéticos), coeficiente de expansión térmica bajo o negativo, conductividad eléctrica superior, transferencia de calor y absorción de energía. En muchos casos, estas estructuras exhiben una alta resistencia y, sin embargo, una densidad muy baja al combinar sólidos celulares bien diseñados con efectos de tamaño a escala nanométrica, lo que da como resultado estructuras con propiedades excepcionales.

Una ruta prometedora para la fabricación de estructuras celulares consiste en construir una plantilla polimérica 3D tras la cual se pueda depositar un recubrimiento cerámico o metálico mediante deposición de capa atómica (ALD) o revestimiento no electrolítico, por ejemplo. Esto produce estructuras híbridas de metal/polímero o cerámica/polímero con capacidades superiores de absorción de energía y mecanismos de deformación optimizados.

El conjunto estándar de Alemnis (ASA) es ideal para la caracterización de propiedades mecánicas de estructuras híbridas mediante microcompresión uniaxial debido a su control de desplazamiento altamente preciso y su amplio rango de desplazamiento (normalmente 40 µm, pero disponible hasta 100 µm).

Sistemas micro electro mecánicos (MEMS)

El desarrollo de los sistemas microelectromecánicos (MEMS) se ha centrado, en los últimos años, más en el proceso de fabricación que en cuestiones relativas a la fiabilidad y la relación con las propiedades mecánicas.

En el funcionamiento y fabricación de muchos dispositivos MEMS se deben considerar muchas cuestiones relacionadas con la tribología, la mecánica, la química de superficies y la ciencia de los materiales. En la actualidad, se dispone de muy pocos instrumentos analíticos para la caracterización precisa de propiedades localizadas y zonas de interés específicas.

Las técnicas de indentación instrumentada proporcionan un método muy potente para medir la respuesta de carga y profundidad de materiales a granel y recubiertos, pero también se pueden utilizar para medir las propiedades mecánicas de estructuras de silicio micromecanizadas muy pequeñas. Estructuras de vigas, como las que se utilizan para acelerómetros, son un buen ejemplo, ya que deben caracterizarse en términos del número de ciclos hasta la falla, la constante del resorte o la energía requerida para doblar la viga en una cantidad requerida. Estas pruebas localizadas deben adaptarse para funcionar a varias distancias desde el origen del haz con buena precisión de posicionamiento.

El método de indentación para evaluar las propiedades mecánicas con cargas bajas y poca profundidad ya está bien establecido para la caracterización de películas delgadas y materiales a granel. El método de indentación con detección de profundidad produce una curva de carga-desplazamiento a partir de la cual se pueden calcular valores cuantitativos de las propiedades utilizando una variedad de enfoques. Además, el penetrador (de geometría definida) se puede controlar con precisión en términos de carga, profundidad y velocidad de aplicación. Siempre que el penetrador pueda colocarse con precisión en un sitio de interés, la técnica se puede utilizar para probar las propiedades mecánicas locales de diferentes estructuras, ya sea con ciclos de carga únicos o más complicados.

Electricidad

Es posible una amplia gama de aplicaciones eléctricas con el conjunto estándar de Alemnis (ASA), que van desde mediciones de resistencia de contacto eléctrico durante la deformación del material hasta estudios electroquímicos utilizando la celda líquida (LIC).

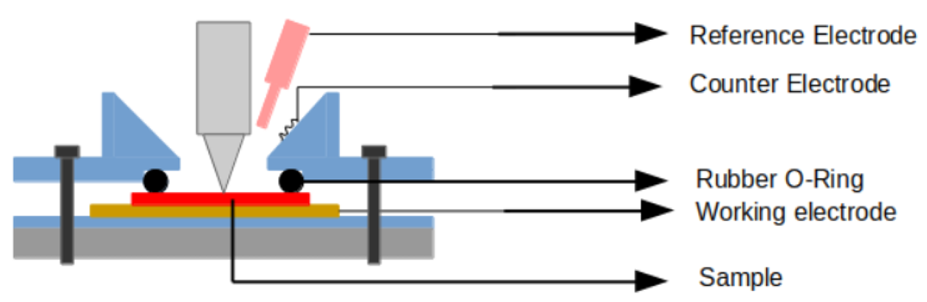

Liquid Cell (LIC) se puede utilizar para una amplia gama de experimentos en los que la muestra debe sumergirse en líquido. Por lo tanto, normalmente se utiliza ex situ con el conjunto estándar de Alemnis (ASA) montado verticalmente y el LIC montado en la celda de carga. Algunos ejemplos de cómo se puede utilizar el LIC son:

- Sumergir biomateriales en solución salina o fluido que imita el cuerpo (BMF) para evaluar sus propiedades mecánicas cuando están hidratados.

- Pruebas electroquímicas donde el penetrador puede usarse como sonda de corriente y el electrolito (líquido) puede activarse usando un potenciostato externo para estudios de corrosión o pasivación.

- Estudios de los efectos mesoporosos del hidrogel, es decir, cómo cambian las propiedades mecánicas en función del nivel de hidratación.

- Estudios tribológicos de interacción entre el indentador y la muestra cuando se sumerge en lubricante (aceite líquido o grasa), incluidos experimentos de tribocorrosión.

Un ejemplo de una aplicación típica del LIC es el estudio de finas capas pasivas que pueden tener efectos significativos sobre la recristalización de nanogranos en contactos tribológicos. El LIC está optimizado para permitir que una muestra metálica sea indentada en diversas condiciones electroquímicas aplicando potenciales pasivos o catódicos en una solución adecuada (por ejemplo, solución de borato de pH 8,5, hecha de una mezcla acuosa de ácido bórico e hidróxido de sodio). La celda de líquido se convierte en una celda electroquímica como se muestra. La muestra se intercala entre dos componentes de polímero con tornillos y una junta tórica de goma proporciona un sello hermético al tiempo que garantiza un contacto eléctrico confiable entre la muestra y el electrodo de trabajo.

Por tanto, el diseño permite la reutilización entre muestras, la variación en la geometría de la muestra y el movimiento lateral de la punta del penetrador. El LIC está diseñado para contener aproximadamente 1 ml de solución electrolítica.

El electrodo de trabajo es de acero inoxidable de 5 mm de espesor y 20 mm de diámetro, al que se suelda un alambre. Cuatro tornillos (M2) mantienen unidos los componentes de polímero superior e inferior. La junta tórica de goma tiene un diámetro exterior de 12 mm y un diámetro interior de 10 mm, definiendo así el área de la muestra en contacto con la solución electrolítica.

Toda la celda está unida al ASA con un solo tornillo en la base. definiendo así el área de la muestra en contacto con la solución electrolítica.

Recubrimientos

El Ensamblaje Estándar de Alemnis (ASA) se ha utilizado para una gran cantidad de estudios sobre recubrimientos en diversas formas. Estos pueden ser recubrimientos estándar depositados sobre sustratos de referencia, estructuras 3D recubiertas fabricadas mediante fabricación aditiva , recubrimientos utilizados en microelectrónica y MEMS o micropilares de multicapas producidos mediante fresado con haz de iones enfocados (FIM) o procesos de litografía selectiva.

Los recubrimientos duros modernos, especialmente los utilizados en la industria de herramientas de corte, se han vuelto tan duros en algunos casos que la nanoindentación convencional puede no ser el método más apropiado para probar sus propiedades mecánicas como la dureza y el módulo elástico. Esto se debe al hecho de que la dureza del recubrimiento (por ejemplo, las capas de carbono tipo diamante con una dureza de 30-40 GPa) no es mucho menor que la del propio penetrador de diamante (̴ 70 – 120 GPa). Además, muchas empresas de recubrimientos ahora quieren conocer las propiedades de sus películas delgadas a temperaturas de servicio, que pueden ser del orden de 500 a 900 °C. A temperaturas tan altas, la dureza del penetrador de diamante se reducirá significativamente y, por lo tanto, se deformará dramáticamente, haciendo que la calibración de la función del área de la punta sea inútil para calcular las propiedades mecánicas.

Las pruebas de rayado in situ con ASA también se utilizan para investigar mecanismos de falla en los recubrimientos. En la prueba de rayado, se pasa una aguja de diamante a través de la muestra bajo una carga constante o progresivamente creciente. La deformación elástica y/o plástica ocurre en puntos específicos a lo largo del recorrido del rayado, dichos puntos críticos se observan in situ., por microscopía óptica o por variaciones en la emisión acústica y la fuerza de fricción.

En muchos casos, la prueba de rayado ahora se ha aceptado como una herramienta versátil para evaluar la integridad mecánica de una superficie recubierta y ha encontrado aplicación en muchos campos diferentes de la investigación de materiales. Las fuerzas impulsoras del fallo de un sistema revestimiento-sustrato en el ensayo de rayado son una combinación de tensiones de indentación elástico-plásticas, tensiones de fricción y tensiones internas residuales presentes en el revestimiento. La carga normal a la que ocurre la falla se llama carga crítica, Lc.

Cuando se realiza un rayado con carga progresiva, se pueden observar varios eventos consecutivos de falla del recubrimiento a medida que aumenta la carga, correspondiendo el evento final generalmente a una delaminación total. La carga crítica depende de la adherencia del recubrimiento, sino también en varios otros parámetros; algunos están directamente relacionados con la prueba en sí (parámetros intrínsecos) mientras que otros están relacionados con la combinación revestimiento-sustrato (parámetros extrínsecos).

Ejemplo de prueba de compresión de micropilares en un micropilar construido a partir de una pila multicapa de diferentes recubrimientos.

Ejemplo de pruebas de rayado en recubrimientos para comprender mejor sus mecanismos de falla.