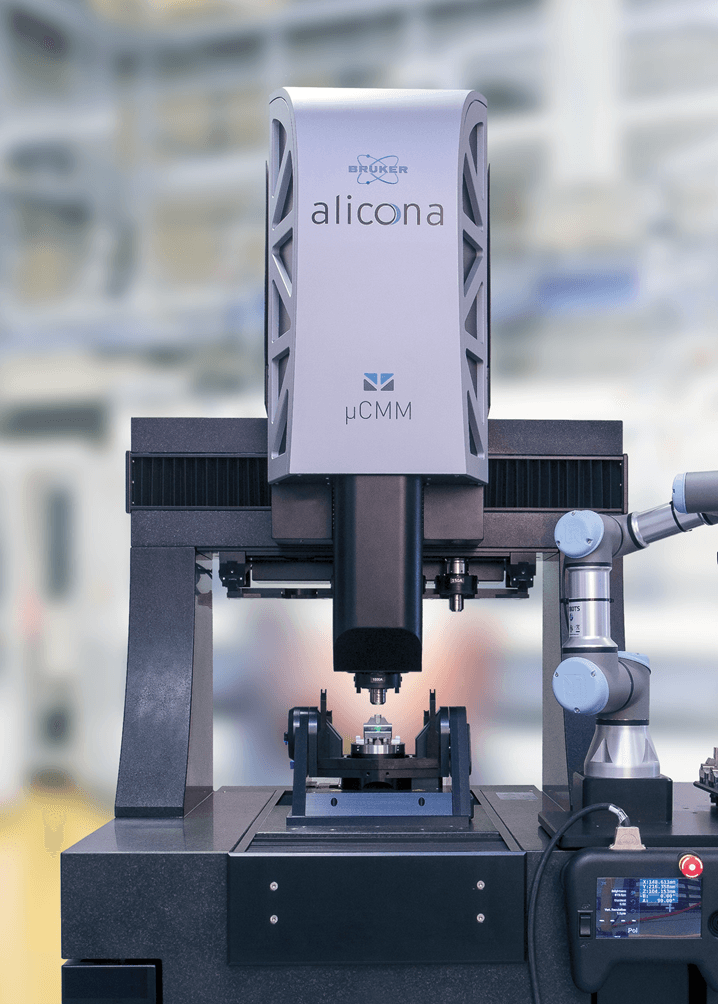

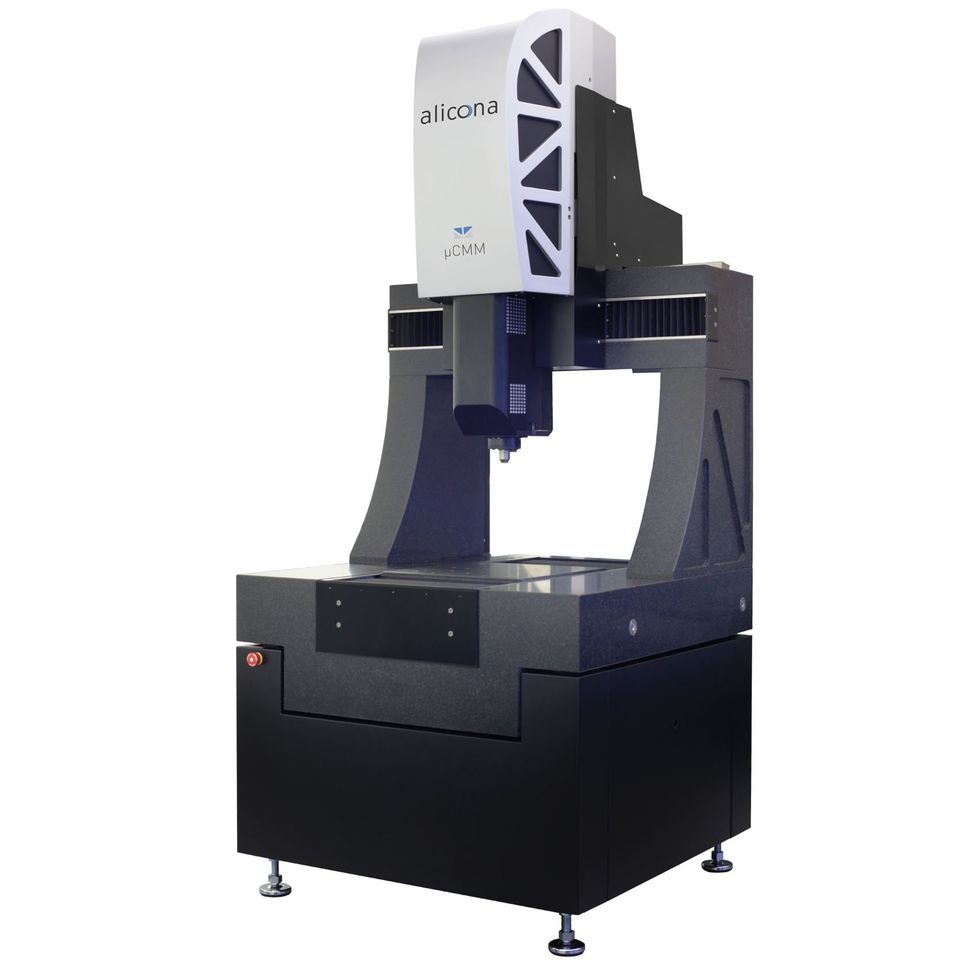

¿Qué tiene de especial la máquina µCMM de ALICONA?

La máquina µCMM es el primer sistema óptico de medición de coordenadas que permite la medición de dimensión, posición, forma y rugosidad utilizando solo un sensor y con la mayor precisión. Ningún otro sistema de medición de coordenadas táctil o multisensor lo puede hacer.

La µCMM ofrece una alta precisión en todo el volumen de medición 310 x 310 x 310 mm, incluida una alta densidad de puntos de medición. Con ello, además de la metrología dimensional también logra la medición de la rugosidad según ISO 4287/88 (Ra, Rq, Rz ...) e ISO 25178 (Sa, Sq, Sz ...).

La µCMM combina las ventajas de una tridimensional de gran precisión con las de un sistema de medición óptico 3D de alta resolución.

Veamos a fondo sus ventajas:

1. Su precisión

La desviación de medición de longitud permanece por debajo de E = (0.8 + L / 600) µm en todo el volumen de medición y cumple con la norma ISO 10360. La alta densidad del punto de medición, incluso en las distancias más largas, permite la medición de las tolerancias más más pequeñas en los componentes y la determinación precisa de la posición de estas medidas individuales en relación entre sí.

Esto significa que ya no es necesario medir ópticamente todo el componente, sólo deben medirse los detalles de la superficie que son relevantes. Esto acelera los tiempos generales de medición.

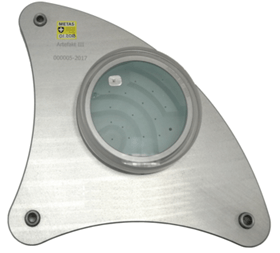

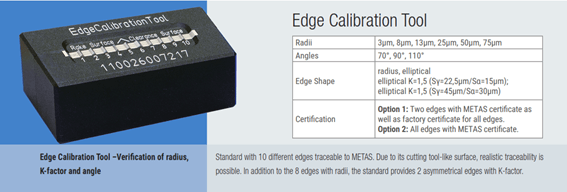

2. Sus estándares de calibración para verificar la precisión de la máquina

Dos patrones de calibración específicos verifican la precisión del sistema de medición de coordenadas µCMM.

El primero, diseñado para medir y verificar distancias grandes, está fabricado en acero Invar y calibrado por DAKKS (Alemania). Este patrón muestra distancias esféricas de (mm) 10, 50, 100. 200, 300, 400.

El segundo, calibrado por METAS (Suiza), está diseñado para verificar distancias más pequeñas y desviaciones de forma.

3. Su facilidad de uso

La µCMM ofrece un funcionamiento sencillo e intuitivo en un entorno de producción, incluso para varios usuarios.

El control se ejecuta, por ejemplo, a través de un controlador ergonómico especialmente desarrollado. Dispone de pantalla multitáctil y, dependiendo de la tarea, solo se muestra la información necesaria para el operador.

Además, disponen de diferentes modos de velocidad que permiten un rápido preposicionamiento aproximado en el detalle del componente que se va a medir.

4. El cambio automático de sus lentes / objetivos

La µCMM incluye un bastidor de cambio automático de lentes / objetivos, que tiene varias ventajas sobre las máquinas de medición de coordenadas convencionales.

No reduce el volumen de medición utilizable, a diferencia de los cambiadores que se usan generalmente en MMC táctiles o sistemas de medición con sensores múltiples.

Con el sistema óptico de medición de coordenadas µCMM el volumen de medición utilizable es idéntico al volumen de desplazamiento de las columnas

5. Las superficies y materiales que se pueden medir

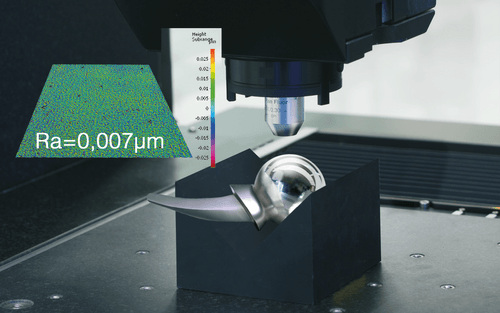

Gracias a la tecnología de iluminación propietaria "SmartFlash" la µCMM es adecuada para todo tipo de componentes, desde componentes muy rugosos o mate hasta lisos altamente pulidos.

El núcleo de SmartFlash es la iluminación modulada durante el proceso de escaneo vertical y cada punto de medición individual se ilumina óptimamente para obtener datos de profundidad 3D robustos y de alta resolución. Esto significa que los defectos de la superficie también se pueden medir en superficies lisas (por ejemplo, vidrio) por debajo de 0,01 µm.

6. Los componentes Hardware que utiliza

Los ejes XYZ utilizan escalas Zerodur Heidenhain, líderes en el mercado con una resolución de 3.9 nm. La precisión de los ejes en combinación con la construcción de granito sólido y la compensación de temperatura activa también permiten su uso en producción.

Además, la estabilidad del sistema de medición se ve incrementada por los ejes con cojinetes de aire con accionamiento libre de desgaste (accionamiento lineal). La µCMM se puede extender fácilmente de 3 a 5 ejes por medio de una unidad de rotación e inclinación automática.

7. Su extensión a un sistema de 5 ejes

La unidad de rotación automática e inclinación "Advanced Real3D Rotation Unit" extiende el sistema de 3 ejes en un 4º y 5º ejes.

Esto abre opciones de automatización para mediciones sin necesidad de volver a modificar el posicionamiento o la sujeción de la muestra y, además, aumenta la accesibilidad a las posiciones de medición en componentes complejos.

La unidad de rotación puede equiparse con sistemas de sujeción de tres mordazas, 3R o Erowa.

8. La automatización completa de sus mediciones

En combinación con la interfaz de automatización del "Automation Manager o Administrador de Automatización", la µCMM permite la medición y evaluación automática completa de los componentes.

Los programas de medición se pueden automatizar de manera rápida y sencilla, tanto para la medición de rugosidad como para la medición de formas. En una sola medida podemos medir la forma, la rugosidad y las posiciones relevantes en el elemento de interés.

Un administrador define los programas de medición necesarios que son iniciados por el operador con solo presionar un botón (por ejemplo, en producción). La selección de los programas que se medirán se realiza a través de un menú desplegable o un escáner de código de barras.

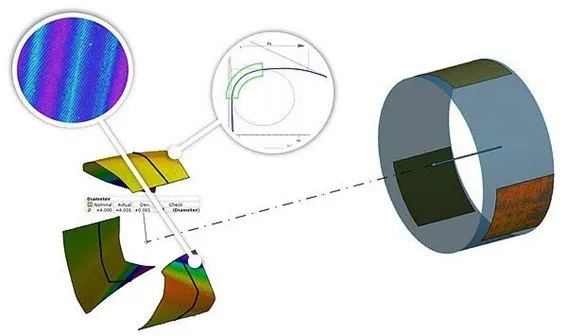

9. Su capacidad para sondear lateralmente, por ejemplo, para medir orificios

Gracias a la µCMM de Bruker Alicona es posible, por primera vez en el mercado, medir orificios de forma óptica.

La medición se basa en el uso del cono de luz completo. Esto hace que los rayos de luz individuales se reflejen incluso en superficies verticales y sean capturados por una lente objetiva, significando que los flancos con más de 90° se puedan medir de forma rastreable con alta precisión y repetibilidad.

La relación máxima de diámetro a profundidad varía de 1: 3 a 1:10 mm. Para componentes complejos como las válvulas de inyección, la orientación de los agujeros individuales entre sí también se mide en combinación con Real3D.

¡Contáctenos! Le haremos un estudio gratuito del valor y ventajas que podemos aportarle, configurándole una solución específica para sus necesidades